Что надо знать про ПЭТ

ПОЛИЭТИЛЕНТЕРЕФТАЛАТ - сложный термопласт. Его получают методом поликонденсации в расплаве как продукт синтеза терефталевой кислоты и этиленглюколя с выделением воды и т.д. Из автоклава выдавливается азотом через щелевую головку и разрезается вдоль и поперек на гранулы.

Хим.формула: -ОСН2СН2О(С=О)-С6Н4-(С=О)-

При медленном охлаждении половина молекул закристаллизовывается с образованием сферолитов – получается белый непрозрачный материал.

При быстром охлаждении сферолиты вырасти не успевают - материал остается прозрачным.

Рекомендованные режимы переработки для ТПА с червячным пуансоном: (на примере Цинцинатти Милакрон и Бераги)

По своим характеристикам ПЭТ ближе к полиакриламиду (их иногда даже смешивают при литье), но пробки делают из полиолефинов и, поэтому я сравниваю с ПЭ (кстати, если смешать при литье ПЭТ с ПП - получаются сильно закристаллизованный кополимер).

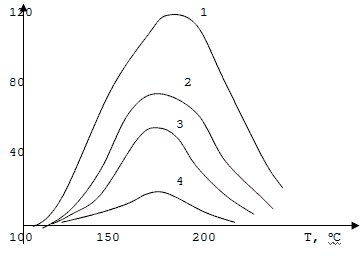

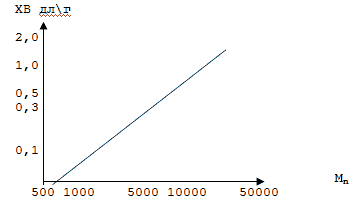

График зависимости скорости кристаллизации от длинны молекул, выраженной через характеристическую вязкость(ХВ):

V мм\с

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками.

С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул.

Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации:

Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции.

Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

ТО осушителя: Ежедневно: Температуру осушающего воздуха; точку росы; температуру воздуха в линиях возврата и регенерации; уровень сырья в бункере; чистка фильтров. Еженедельно: Точку росы каждой мембраны в активном режиме; температуру регенерирующего воздуха; чистка мембраны; проверка потоков циркуляции воды в системе охлаждения; наличие утечек и засосов воздуха; гибкость и целостность шлангов. Рекомендуемый стар-товый прогрев начинать с 80 оС и каждые 1-2 часа увеличивать на 20 оС.

Плохая осушка. Критерий - мутность, повышенная кристаллизация, пузырьки и гель на стенках.

Второй по значимости вспомогательный агрегат - холодильник:

Он обеспечивает водяное охлаждение формы, робота и термопласта.

ТО наше: ежедневно: температура воды на линиях и уровень в расширителе. еженедельно: Проверка водяных фильтров, давления воды.

ТО сервисное: состояние масла, фреона и т.п.

Третий вспомогательный агрегат - компрессор: Его основная функция-питать робот, который снимает и доохлаждает преформы.

ТО еженедельное : проверка уровня масла; протягивание болтов.

Вернемся к собственно процессу формования преформ.

Мы остановились на стадии попадания прогретого материала в загрузочную зону узла впрыска(инъекции). Особенность шнека ПЭТ-машины является продолжительная(до 4-6 витков) зона дегазации. Это важно для удаления газов при расплаве и сжатии материала. Для этих же целей и подогревают материал в сушилке. Чем выше температура сырья в зоне загрузки, тем плавнее переход в расплав в Зоне1, меньше кавитаций и деструкции материала.

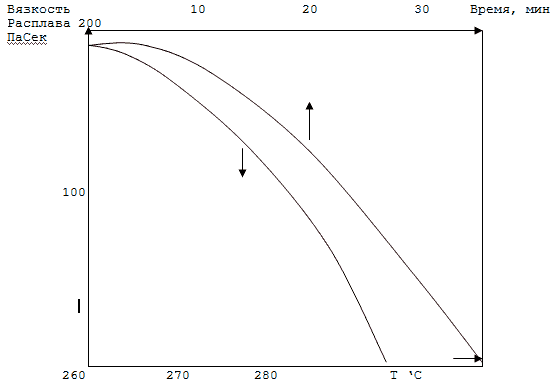

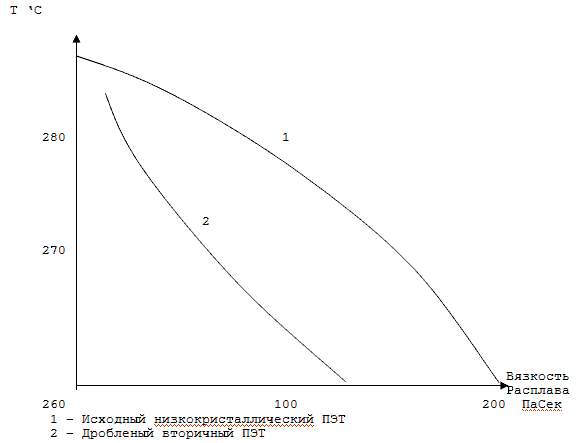

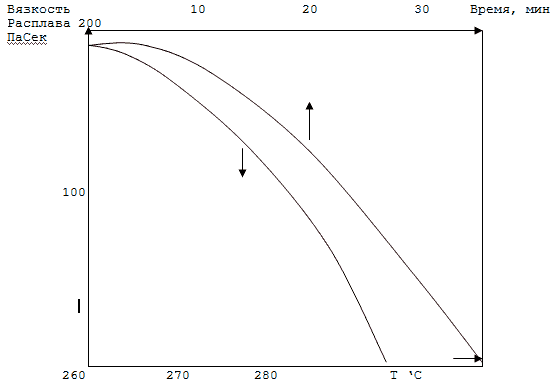

Для пояснения следующих тезисов приведу график зависимости падения вязкости расплава от времени выдержки и температуры:

Вывод из нелинейных зависимостей: чем меньше мы греем полимер, тем меньше он разрушается. Следовательно минимум температуры(не скатываясь в зону экстремумов и нестабильных течений) и оптимальные обороты шнека(при постоянной геометрии каналов скорость обратно пропорциональна времени нагрева). По сути дела, обороты будут определятся циклом литья. Поэтому задача минимизации всех стадий цикла не только экономическая. Мини-мальный цикл,поддерживается на машине за счет потери качества преформ.

Для оптимума качество-количество важна настройка машины. Ход пуансона должен быть минимальным, что бы не было буферной подушки рас-плава. Давление впрыска отрегулировать на гране минимума и с наименьшим ускорением, для избежания дроссельных эффектов и диссипационного перегре ва материала в каналах. «Хаски» рекомендуют в конце шнека держать темпера-туру 280-285 оС, в плунжере 280-290 оС, на сопле 275-280 оС.

Вот мы и добрались до сопла. При сквозняках в цеху - это зона повышенного риска. Перегрел-пережег при впрыске, недогрел –закристаллизовал на пальце. Держишь горячим - дырки, нити и прочие неприятности. Всех этих неприятностей можно избежать, если поставить кондиционер.

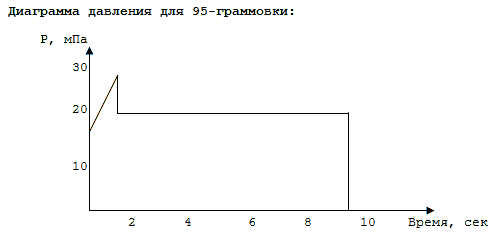

Впрыск. Материал прошел разводящую плиту, горячий канал и потек в форму. Температура воды на входе в форму по холодильнику 7 – 14 оС. Впрыск как можно плавнее, для удержания охлажденного материала в зоне хвоста. Давление удержания по минимуму, чтобы не было большого уплотнения мт и большей теплоотдачи, ведущей к прихвостовой кристаллизации. Критерий - начало образования волнистой поверхности.

Рекомендуемая скорость впрыска 10 г/сек. Её минимизация не должна приводить к увеличению температуры сопла. Быстрый впрыск лучше медленного продавливания. Критерий - волнистость, пузыри, а при резком и

быстром впрыске - пожелтение из-за деструкции.

Если начинается недолив в отдельных гнездах, помутнение горловины, пауки - проверить выпара. ТО: ежедневная(а не когда приспичит) чистка выпарных каналов от желтого налета. Рекомендуемая глубина выпаров(а они делаются только на одной из примыкающих поверхностей) - 200 мкм, у нас на шиберах 250 мкм, на ПЭ и ПП обычно делается 150 мкм.

Удержание. Давление плавно по нисходяшей.

Критерий1 - искривление преформы если на 1 стадии оно низкое или если на 3 стадии - высокое.

Критерий2 - кристаллизация если давление высокое.

Критерий3 - волнистость и игольчатые дыры и стержни, если низкое.

Время по максимуму за счет времени смыкания-размыкания(но чтобы не разбить форму).

Охлаждение(выдержка). После удержания для застывания хвоста.

Минимально, т.к. вследствии усадки потерян контакт с матрицей и охлаж дается только по пуансону. Критерий - нити.

Экстракция в гнезда робота. Если перебрали со временем охлаждения, то не сплющит хвост. Температура плиты и время хода должны позволять преформе полностью остыть, чтобы не деформироваться и не слипаться при сбросе. Ход - минимальный, но верхний предел диктуется циклом ТПА, а нижний - помутнением преформ из-за низкой скорости охлаждения (маленькая разница температур или мало времени) и увеличения кристалличности. Критерий - искривление из-за неоднородного контакта со стенками, следствие - застревание. Контроль по фотодатчикам.

Клапан

Отсюда вывод - открывать как можно раньше, а закрывать как можно позже, но разумеется в рамках функциональных секторов цикла.

Теперь последняя, не менее важная проблема - вторичка.

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.

Хим.формула: -ОСН2СН2О(С=О)-С6Н4-(С=О)-

| При деструкции выделяет: | ПДК мг/м3 | t самовоспл. оС |

| Терефталевую кислоту НОСН2СН2ОН | 0,1 | 591 |

| Ацетальдегид (уксусный) СН3СНО | 5,0 | 185 |

| Окись углерода СО | 30,0 | 610 |

| Двуокись углерода СО2 | - | - |

При медленном охлаждении половина молекул закристаллизовывается с образованием сферолитов – получается белый непрозрачный материал.

При быстром охлаждении сферолиты вырасти не успевают - материал остается прозрачным.

| Сравнительные физические характеристики: | ПЭТ | ПЭНД |

| Вес молекул х103 | 15 - 40 | 80 - 400 |

| Плотность г/см3 | 1,34-1,42 | 0,94-0,96 |

| Температура плавления | 245-260 | 120-125 |

| Температура кристаллизации,(V мах) оC | 190 | |

| Температура стеклования (V начала) оС | 75-80 | |

| Степень кристаличности,%(не ориентированного) | 40-50 | 75-80 |

Рекомендованные режимы переработки для ТПА с червячным пуансоном: (на примере Цинцинатти Милакрон и Бераги)

| Температура расплава оС | 260-280 | 210-270 |

| Нагрев по зонам 1 | 260-265 | 160-180 |

| 2 | 270-275 | 200-220 |

| 3 | 275-285 | 230-250 |

| Сопло | 265-270 | - |

| Влажность гранул % | 0.02-0,03 | |

| Температура сушки оС | 160-180 | 60-70 |

| Температура формы оС | до 50 (аморф) (90-140крист) | 20-25 |

Внимание!!! На неспециализированных ТПА хорошей пластикации не будет без перегрева материала и его повышенного разрушения - короткий путь и слабое перемешивание. Для ПЕТ делают длинный шнек L/D=28-32 (а не 22-26 как обычно) + особый дорн + сталь от 95Х19 с химфутеровкой + двугребневый шнек со смещенным шагом или глубиной канала или высотой гребня для лучшей гомогенизации.

По своим характеристикам ПЭТ ближе к полиакриламиду (их иногда даже смешивают при литье), но пробки делают из полиолефинов и, поэтому я сравниваю с ПЭ (кстати, если смешать при литье ПЭТ с ПП - получаются сильно закристаллизованный кополимер).

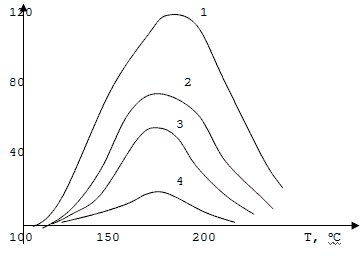

График зависимости скорости кристаллизации от длинны молекул, выраженной через характеристическую вязкость(ХВ):

V мм\с

1- ХВ=0,54 дл\г

2- ХВ=0,67 дл\г

3- ХВ=0,80 дл\г

4- ХВ=1,00 дл\г

При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно.

Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г.

Основные проблемы в процессе литья.

Проблема 1.

Подчиняясь закону всемирного хаоса, ПЭТ упорно стремится вернутся в начальное состояние.

В этом ему помогает вода. Забирая её, молекулы разлагаются на олигомерные составляющие с потерей прочностных характеристик и увеличением скорости роста сферолитов. Т.е. мутно-белый брак.

Отсюда вывод - сушить, сушить и ещё раз сушить. 6-8 часов сушки должны понизить содержание влаги с 0,1-0,6% до 0,004%.

Проблема 2.

При термо-механической деструкции ПЭТа выделяется АЦЕТАЛЬДЕГИД. Он убивает потребительский вкус содержимого бутылки благодаря замедленной диффузии. Отсюда вывод - минимум температуры и времени при разумной скорости вращения шнека.

Так как вязкость расплава почти не меняется в диапазоне от 10-3 до 103 с-1, а потом резко падает, то можно сделать вывод, что скорость сдвига в межгребневом пространстве шнек-материальный цилиндр (где сдвиг максимальный) влияет в первую очередь именно на образование ацетальдегида.

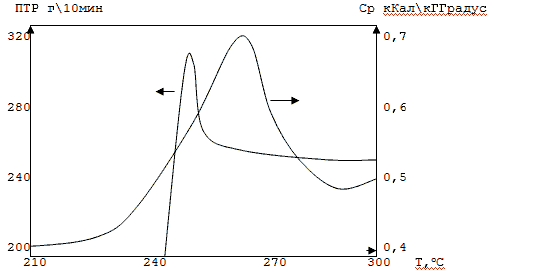

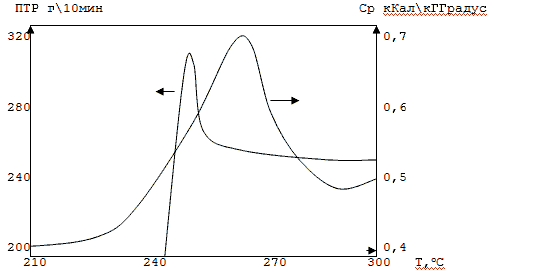

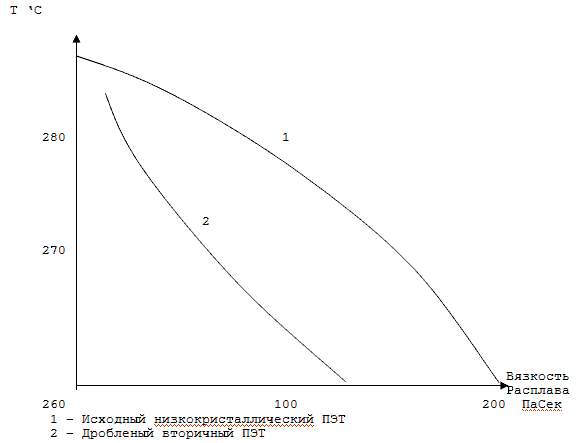

Внимание!!! ПЭТ в состоянии расплава имеет экстремальную зону по вязкости и удельной теплоёмкости. См.график:

ПТР приведена для аморфной крошки (плотность 1,33 – 1,35 кГ\м3)

Удельная теплоемкость – для аморфных гранул (плотность 1,34 кГ\м3)

Аномалия столь ощутима, что нельзя свалить её на изменение сегментарной подвижности молекул. Я склонен подозревать наличие процесса поликонденсации с образованием длинноцепных сегментов (с возможной их сшивкой) одновременно с процессом деструкции. Тогда можно объяснить пик теплоемкости как область начала и конца интенсивности процесса. А экстремум вязкости, обнаруженный через ПТР, можно объяснить присутствием делатантного характера истечения через капиляр с алигомерной смазкой в пристеночном слое. Но это всё домыслы, пока нет ММР. Границы аномалии различны по партиям материала и возможно привязаны к ХВ и Т плавления.

Однако вывод прост - температура расплава уже во второй зоне должна быть выше зоны аномальности во избежание ненужных флуктуаций.

Когда приходит фура с сырьем к ней прилагается сертификат с основными характеристиками (на примере фирмы "Polypet" Индонезия):

Intrinsic Viscosity (IV)

Характеристическая вязкость(ХВ) 0.80+/-0.02

Melting Point

Температура плавления 245+/-2 оС

Density Плотность 1.4+/-0.01 г/см3

Moisture Влажность max 0.25%

Acetaldehyde max 1 ppm

Остаток ацетальдегида (частей на миллион)

Для такого материала температура начала кристаллизации 75-80 оС.

Проверить правильность некоторых данных сертификата элементарно можно по влажности и ХВ.

Влажность определяем методом проверки потери веса на аналитических весах в процессе сушки образца в вакуумном термостате при температуре 120 оС в течении 6 часов или до постоянного веса.

Вязкость в идеале проверяется непосредственно в расплаве на приборе Melt Viscometer типа LMS 4000 Meit Flow Indexer или более совершенных моделях, подключаемых к ПВМ, по методу ICI.

Можно определить ХВ и по "правильному", через раствор. Применив для этого капилярные вискозиметры из "селиконовой долины" фирмы "Viscotek" в их системе 60% фенола и 40% тетрахлорэтана.

Или же по старинке, в вискозиметре Уббелоде с тетрагидрофураном по трем точкам. Контроль геля по фильтрам Шотта.

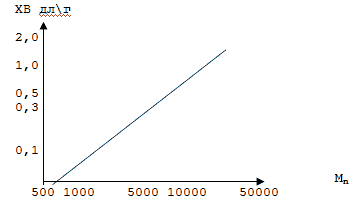

Для справки - формула ХВ при С=0.5г/100мл: ХВ=510-4Мn0,73

Наглядно формула для среднечисленной молекулярной массы выглядит так:

2- ХВ=0,67 дл\г

3- ХВ=0,80 дл\г

4- ХВ=1,00 дл\г

При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно.

Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г.

Основные проблемы в процессе литья.

Проблема 1.

Подчиняясь закону всемирного хаоса, ПЭТ упорно стремится вернутся в начальное состояние.

В этом ему помогает вода. Забирая её, молекулы разлагаются на олигомерные составляющие с потерей прочностных характеристик и увеличением скорости роста сферолитов. Т.е. мутно-белый брак.

Отсюда вывод - сушить, сушить и ещё раз сушить. 6-8 часов сушки должны понизить содержание влаги с 0,1-0,6% до 0,004%.

Проблема 2.

При термо-механической деструкции ПЭТа выделяется АЦЕТАЛЬДЕГИД. Он убивает потребительский вкус содержимого бутылки благодаря замедленной диффузии. Отсюда вывод - минимум температуры и времени при разумной скорости вращения шнека.

Так как вязкость расплава почти не меняется в диапазоне от 10-3 до 103 с-1, а потом резко падает, то можно сделать вывод, что скорость сдвига в межгребневом пространстве шнек-материальный цилиндр (где сдвиг максимальный) влияет в первую очередь именно на образование ацетальдегида.

Внимание!!! ПЭТ в состоянии расплава имеет экстремальную зону по вязкости и удельной теплоёмкости. См.график:

ПТР приведена для аморфной крошки (плотность 1,33 – 1,35 кГ\м3)

Удельная теплоемкость – для аморфных гранул (плотность 1,34 кГ\м3)

Аномалия столь ощутима, что нельзя свалить её на изменение сегментарной подвижности молекул. Я склонен подозревать наличие процесса поликонденсации с образованием длинноцепных сегментов (с возможной их сшивкой) одновременно с процессом деструкции. Тогда можно объяснить пик теплоемкости как область начала и конца интенсивности процесса. А экстремум вязкости, обнаруженный через ПТР, можно объяснить присутствием делатантного характера истечения через капиляр с алигомерной смазкой в пристеночном слое. Но это всё домыслы, пока нет ММР. Границы аномалии различны по партиям материала и возможно привязаны к ХВ и Т плавления.

Однако вывод прост - температура расплава уже во второй зоне должна быть выше зоны аномальности во избежание ненужных флуктуаций.

Когда приходит фура с сырьем к ней прилагается сертификат с основными характеристиками (на примере фирмы "Polypet" Индонезия):

Intrinsic Viscosity (IV)

Характеристическая вязкость(ХВ) 0.80+/-0.02

Melting Point

Температура плавления 245+/-2 оС

Density Плотность 1.4+/-0.01 г/см3

Moisture Влажность max 0.25%

Acetaldehyde max 1 ppm

Остаток ацетальдегида (частей на миллион)

Для такого материала температура начала кристаллизации 75-80 оС.

Проверить правильность некоторых данных сертификата элементарно можно по влажности и ХВ.

Влажность определяем методом проверки потери веса на аналитических весах в процессе сушки образца в вакуумном термостате при температуре 120 оС в течении 6 часов или до постоянного веса.

Вязкость в идеале проверяется непосредственно в расплаве на приборе Melt Viscometer типа LMS 4000 Meit Flow Indexer или более совершенных моделях, подключаемых к ПВМ, по методу ICI.

Можно определить ХВ и по "правильному", через раствор. Применив для этого капилярные вискозиметры из "селиконовой долины" фирмы "Viscotek" в их системе 60% фенола и 40% тетрахлорэтана.

Или же по старинке, в вискозиметре Уббелоде с тетрагидрофураном по трем точкам. Контроль геля по фильтрам Шотта.

Для справки - формула ХВ при С=0.5г/100мл: ХВ=510-4Мn0,73

Наглядно формула для среднечисленной молекулярной массы выглядит так:

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками.

С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул.

Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации:

Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции.

Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

ТО осушителя: Ежедневно: Температуру осушающего воздуха; точку росы; температуру воздуха в линиях возврата и регенерации; уровень сырья в бункере; чистка фильтров. Еженедельно: Точку росы каждой мембраны в активном режиме; температуру регенерирующего воздуха; чистка мембраны; проверка потоков циркуляции воды в системе охлаждения; наличие утечек и засосов воздуха; гибкость и целостность шлангов. Рекомендуемый стар-товый прогрев начинать с 80 оС и каждые 1-2 часа увеличивать на 20 оС.

Плохая осушка. Критерий - мутность, повышенная кристаллизация, пузырьки и гель на стенках.

Второй по значимости вспомогательный агрегат - холодильник:

Он обеспечивает водяное охлаждение формы, робота и термопласта.

ТО наше: ежедневно: температура воды на линиях и уровень в расширителе. еженедельно: Проверка водяных фильтров, давления воды.

ТО сервисное: состояние масла, фреона и т.п.

Третий вспомогательный агрегат - компрессор: Его основная функция-питать робот, который снимает и доохлаждает преформы.

ТО еженедельное : проверка уровня масла; протягивание болтов.

Вернемся к собственно процессу формования преформ.

Мы остановились на стадии попадания прогретого материала в загрузочную зону узла впрыска(инъекции). Особенность шнека ПЭТ-машины является продолжительная(до 4-6 витков) зона дегазации. Это важно для удаления газов при расплаве и сжатии материала. Для этих же целей и подогревают материал в сушилке. Чем выше температура сырья в зоне загрузки, тем плавнее переход в расплав в Зоне1, меньше кавитаций и деструкции материала.

Для пояснения следующих тезисов приведу график зависимости падения вязкости расплава от времени выдержки и температуры:

Вывод из нелинейных зависимостей: чем меньше мы греем полимер, тем меньше он разрушается. Следовательно минимум температуры(не скатываясь в зону экстремумов и нестабильных течений) и оптимальные обороты шнека(при постоянной геометрии каналов скорость обратно пропорциональна времени нагрева). По сути дела, обороты будут определятся циклом литья. Поэтому задача минимизации всех стадий цикла не только экономическая. Мини-мальный цикл,поддерживается на машине за счет потери качества преформ.

Для оптимума качество-количество важна настройка машины. Ход пуансона должен быть минимальным, что бы не было буферной подушки рас-плава. Давление впрыска отрегулировать на гране минимума и с наименьшим ускорением, для избежания дроссельных эффектов и диссипационного перегре ва материала в каналах. «Хаски» рекомендуют в конце шнека держать темпера-туру 280-285 оС, в плунжере 280-290 оС, на сопле 275-280 оС.

Вот мы и добрались до сопла. При сквозняках в цеху - это зона повышенного риска. Перегрел-пережег при впрыске, недогрел –закристаллизовал на пальце. Держишь горячим - дырки, нити и прочие неприятности. Всех этих неприятностей можно избежать, если поставить кондиционер.

Впрыск. Материал прошел разводящую плиту, горячий канал и потек в форму. Температура воды на входе в форму по холодильнику 7 – 14 оС. Впрыск как можно плавнее, для удержания охлажденного материала в зоне хвоста. Давление удержания по минимуму, чтобы не было большого уплотнения мт и большей теплоотдачи, ведущей к прихвостовой кристаллизации. Критерий - начало образования волнистой поверхности.

Рекомендуемая скорость впрыска 10 г/сек. Её минимизация не должна приводить к увеличению температуры сопла. Быстрый впрыск лучше медленного продавливания. Критерий - волнистость, пузыри, а при резком и

быстром впрыске - пожелтение из-за деструкции.

Если начинается недолив в отдельных гнездах, помутнение горловины, пауки - проверить выпара. ТО: ежедневная(а не когда приспичит) чистка выпарных каналов от желтого налета. Рекомендуемая глубина выпаров(а они делаются только на одной из примыкающих поверхностей) - 200 мкм, у нас на шиберах 250 мкм, на ПЭ и ПП обычно делается 150 мкм.

Удержание. Давление плавно по нисходяшей.

Критерий1 - искривление преформы если на 1 стадии оно низкое или если на 3 стадии - высокое.

Критерий2 - кристаллизация если давление высокое.

Критерий3 - волнистость и игольчатые дыры и стержни, если низкое.

Время по максимуму за счет времени смыкания-размыкания(но чтобы не разбить форму).

Охлаждение(выдержка). После удержания для застывания хвоста.

Минимально, т.к. вследствии усадки потерян контакт с матрицей и охлаж дается только по пуансону. Критерий - нити.

Экстракция в гнезда робота. Если перебрали со временем охлаждения, то не сплющит хвост. Температура плиты и время хода должны позволять преформе полностью остыть, чтобы не деформироваться и не слипаться при сбросе. Ход - минимальный, но верхний предел диктуется циклом ТПА, а нижний - помутнением преформ из-за низкой скорости охлаждения (маленькая разница температур или мало времени) и увеличения кристалличности. Критерий - искривление из-за неоднородного контакта со стенками, следствие - застревание. Контроль по фотодатчикам.

Клапан

Клапан открывается, материал впрыскивается, клапан закрывается, преформа сбрасывается и цикл повторяется. Всё просто, кроме выбора правильного момента начала движения клапанов.

Основные постулаты работы клапанов:

1. В закрытом состоянии игла касается охлажденной плиты литников и охлаждает материал в наконечнике сопла.

2. "Борьба" иглы(штока) с противодавлением материала при закрытии всегда заканчивается в пользу материала.

Отсюда вывод - открывать как можно раньше, а закрывать как можно позже, но разумеется в рамках функциональных секторов цикла.

ТО: ежедневное - проверка давления воздуха, заедания штоков по виду хвоста.

еженедельное - проверка утечек воздуха, чистка элементов.

Критерий правильности работы клапанов:

1. Своевременное открытие - отсутствие волнистости, неравномерности заполнения гнёзд, деформаций и следов турбулентности, излишней кристаллизации хвостов.

2. Своевременное закрытие(по таймеру) - нет игольчатых отверстий, нитей, волнистости и излишней кристаллизации хвостов и самих хвостов.

Для предотвращения этих и других проблем, рекомендуется делать время декомпрессии не менее 0.5 сек. Игла будет целее.

Для предотвращения этих и других проблем, рекомендуется делать время декомпрессии не менее 0.5 сек. Игла будет целее.

Теперь последняя, не менее важная проблема - вторичка.

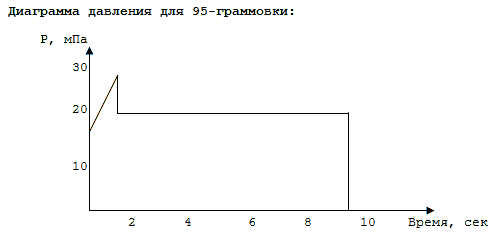

Добавлять вторичку в преформы гигиена ЗАПРЕЩАЕТ! Но в Евросоюзе обязуют всех производителей преформ добавлять до 10% дробленки. Проведенные эксперименты с небольшим колличеством вторички показали неплохое качество преформ по внешнему виду. Это и понятно – при повторной переработке падает ММ и степень кристалличности. Но,так же, падает вязкость и другие характеристики. В том числе уменьшаются и коэффициенты линейного расширения, влияющие на качество раздува преформ. На графике приведены температурные зависимости вязкости расплава первичного и вторичного ПЭТ. Разница разительна:

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.